산다 공장은 일본 효고현에 위치한 PATLITE 제조 공장입니다.

이 공장에서는 약 8,000 개의 서로 다른 부품 번호가 제조되며,

연간 약 45만 대의 제품이 생산됩니다.

매일 340개의 새로운 로트 설정이 발생하며, 로트 당 평균 5.6개 단위가 발생합니다.

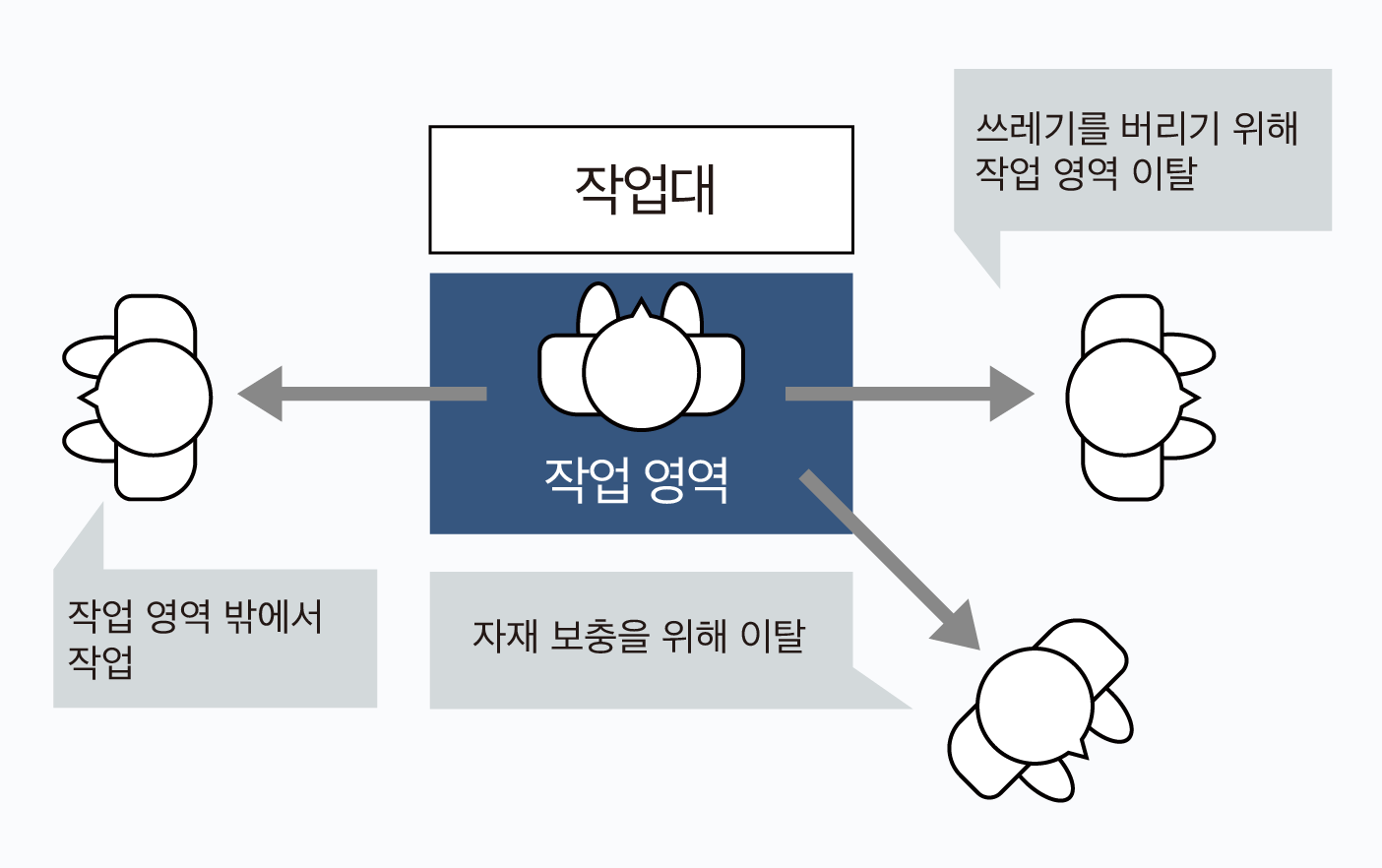

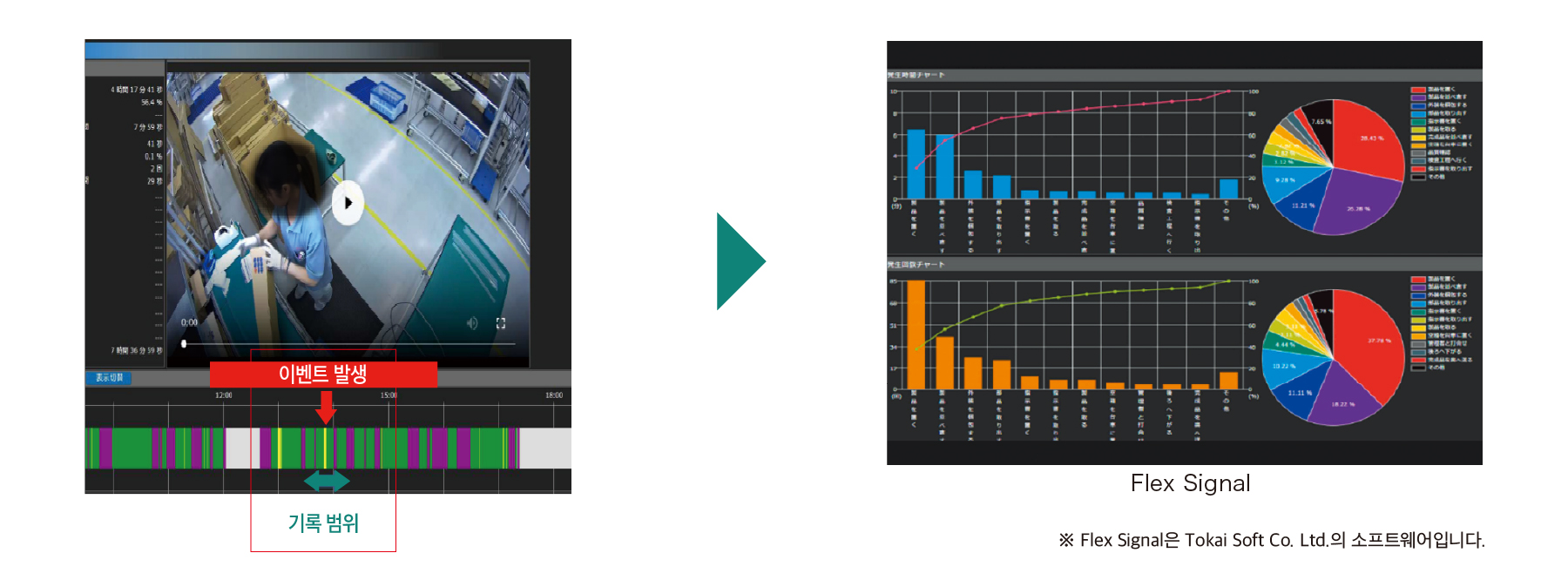

작업자의 "작업 영역"과 "비작업 영역"을 간단하게 시각화합니다.

작업자의 작업 영역 이탈시간과 횟수를 계산합니다.

개선된 사항의 효과를 측정하고 도입함으로써 긍정적인 결과를 유지합니다.

추가적인 개선을 위해 다음 단계를 결정하세요.

최소한의 투자로 최대한의 개선 효과를 목표로 합니다.

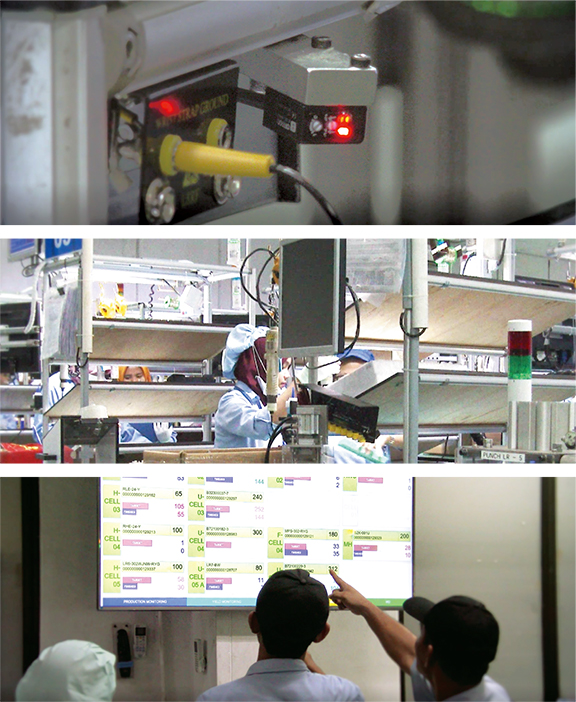

이 시스템을 통해 과거 데이터 수집 및 분석에 사용되던 시간과 노동력을 많이 절감할 수 있었습니다.

IoT가 방대한 개념이기에 작업 현장 개선에 어떻게 IoT를 활용하면 좋을지, 이를 시각화하는데 어려움을 겪고 있었습니다.

기존에 PLC 데이터를 수집했지만, 그 정보를 효율적으로 사용하지 못했습니다.

게다가 우리는 직원들의 작업 과정을 관리할 적절한 시스템을 갖추지 못했습니다.

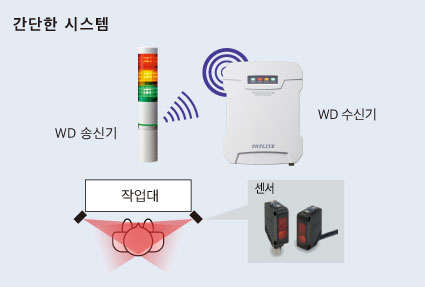

산다 공장에서 WD 시스템의 활용을 본 후, 우리는 바로 우리 공장에 적용할 완벽한 솔루션임을 알게 되었습니다.

생산 과정 내에서 개선이 필요한 부분이 존재하는 건 알고 있었지만, 리스크와 비용 때문에 시스텝 도입을 망설였습니다. 하지만 이번 산다 공장을 방문했을 때, 느낄 수 있었습니다.

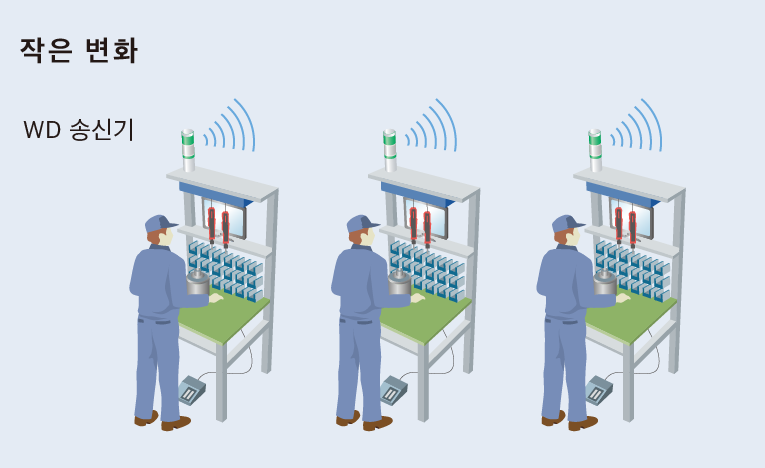

모든 것을 한 번에 바꾸는 대신 작은 규모부터 시작해야 함을 알게 되었습니다.

산다 공장을 처음 방문한 후, WD 시스템을 설비에 적용하기로 결정했습니다.

그 후 업무 효율성이 크게 향상되었습니다.

특히 WD 시리즈와 감시 카메라를 결합한 시스템이 매우 간단하면서도 효과적이었습니다.

지속적인 감시 시스템 개선을 통해 업무 효율성을 많이 향상 시켰기 때문에 WD 시리즈 사용을 해외 공장까지 확장 전개하려고 검토 중입니다.